Die technische Entwicklung im industriellen Umfeld unterliegt seit vielen Jahren einem schnellen Wandel. Insbesondere die zunehmende Digitalisierung stellt für die Fachkräfte von morgen eine besondere Herausforderung dar und setzt eine ausgeprägte Handlungskompetenz im Bereich der eigenständigen Einarbeitung in neue Technologien voraus. Um diese Handlungskompetenz zu fördern, gibt es am Bildungszentrum für Technik und Gestaltung seit dem Jahr 2020 das Projekt „Digital-Offensive“. In diesem Projekt können interessierte Schüler*innen im Rahmen ihrer dualen Berufsausbildung das eigenständige Arbeiten anhand komplexer Aufgabenstellungen aus dem Bereich der Digitalisierung vertiefen.

Das Ziel der Digital-Offensive 2022 war es, eine Produktionslinie zur Demontage bereits gefertigter Komponenten einer Industrie 4.0 Anlage zu erweitern und diese wirtschaftlich zu optimieren. Mit dieser Demontagelinie werden die über einen Webshop vom Kunden spezifizierten und produzierten Produkte zur Qualitätskontrolle vollautomatisch zerlegt. Die individualisierte Produktzerlegung wird mit Hilfe eines Transportsystems und fünf Knickarmrobotern durchgeführt.

Um dieses Ziel zu erreichen, entschieden die Projektteilnehmer*innen zunächst die bisherige Anlage um einen Sensor zu erweitern, um die Zusammensetzung der zu zerlegenden Produkte besser erkennen zu können. Anschließend konnte durch eine Optimierung des Gesamtaufbaus und der Programmierung die Anzahl der bisher benötigten Steuerungen halbiert werden. Für die Umsetzung mussten die Projektteilnehmer*innen neben der Programmierung und der Vernetzung der Steuerungen auch die eingesetzten Roboter in die Anlage einbinden und programmieren.

Um auch künftig eine kostengünstige Erweiterung der Anlage zu gewährleisten, wurde von den Projektteilnehmer*innen außerdem der Prototyp für ein eigenes Förderband geplant, gefertigt und in Betrieb genommen. Für die Entwicklung des Förderbands wurde zunächst ein klassischer Aufbau aus Aluminiumprofilen entwickelt und angefertigt. Für eine kosteneffiziente Reproduktion des Förderbands wurde von den Projektteilnehmer*innen für die meisten Komponenten, wie z.B. die Motorhalterung, die Riemenscheiben und die Lageraufnahmen, auf eine additive Fertigung gesetzt. Diese Komponenten wurden daher mit einem CAD Programm geplant und mit Hilfe der hauseigenen 3D-Drucker selbst produziert. Für die Ansteuerung des Motors, sowie zur Weitergabe von Sensorsignalen an das übergeordnete Steuerungssystem wurde außerdem eine eigene Platine entwickelt.

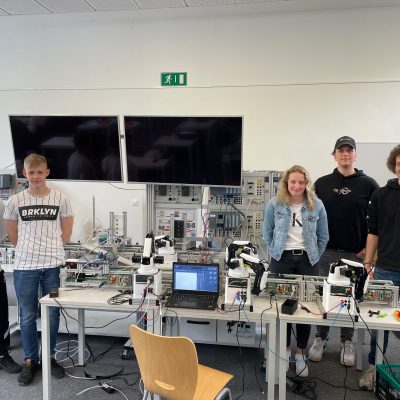

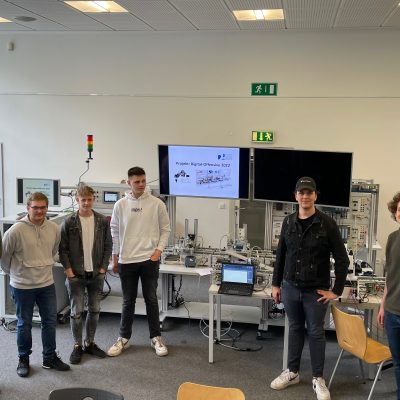

Die Projektleiter Kai Stulken und Gerrit Bethmann zeigten sich am Tag der Projektpräsentation beeindruckt von der geleisteten Arbeit und überreichten allen Projektteilnehmer*innen ihre Abschlusszertifikate.